L’industrie du bâtiment est responsable de 40% de la consommation mondiale d’énergie. En Europe, cette industrie est responsable de 32% des émissions de CO2 et de 25% des déchets générés chaque année! Une grande partie de cette énergie (et des émissions de CO2 associées) est due à la fabrication du béton. En outre, la production de béton entraîne des dommages environnementaux irréversibles dans les lits de rivières et pour les côtes maritimes. En effet, on extrait une une énorme quantité de sable de ces zones tant et si bien que cette ressource devient de plus en plus rare, année après année. Pourtant, notre économie ne peut pas s’en passer. Le béton est le matériau de construction numéro un utilisé dans presque tous les projets de construction. Il est temps d’utiliser une alternative plus verte! Voyons comment produire du béton plus écologique pour nos bâtiments.

Pourquoi utilisons-nous autant de béton?

Dans une ville comme Shanghai, le béton est le matériau de construction principal. Dans cette ville, le béton constitue en moyenne 40% des bâtiments résidentiels. Ce pourcentage monte à 46% pour les bâtiments non résidentiels.

C’est le premier matériau utilisé! Mais pourquoi utilisons-nous autant de béton dans nos bâtiments? Car le béton est un matériau très solide et durable. Il peut résister à l’érosion et aux changements climatiques et nécessite très peu d’entretien. Un bâtiment en béton sera en sure. De plus, il n’y a pas risque que les murs brûlent et il ne libère aucun composé organique volatil dans l’air (en l’absence d’additif organique).

De plus, le béton peut être moulé sous différentes formes et il peut être aisément renforcé grâce a des tiges en acier, des fils de fer, des treillis et des câbles.

Mais comment produire du béton concrètement?

Vous avez besoin de quatre éléments pour produire du béton: de l’eau, du sable, du gravier et du ciment. La recette est la suivante, on ajoute: 1 volume de ciment, 2 volumes de sable, trois volumes de gravier et un demi-volume d’eau. Vous mélangez le tout et attendez que ça sèche et vous avez du béton!

Malheureusement, produire du ciment consomme beaucoup d’énergie. La production de clinker, le principal constituant du ciment, est responsable d’environ 5% des émissions de gaz à effet de serre dans le monde!

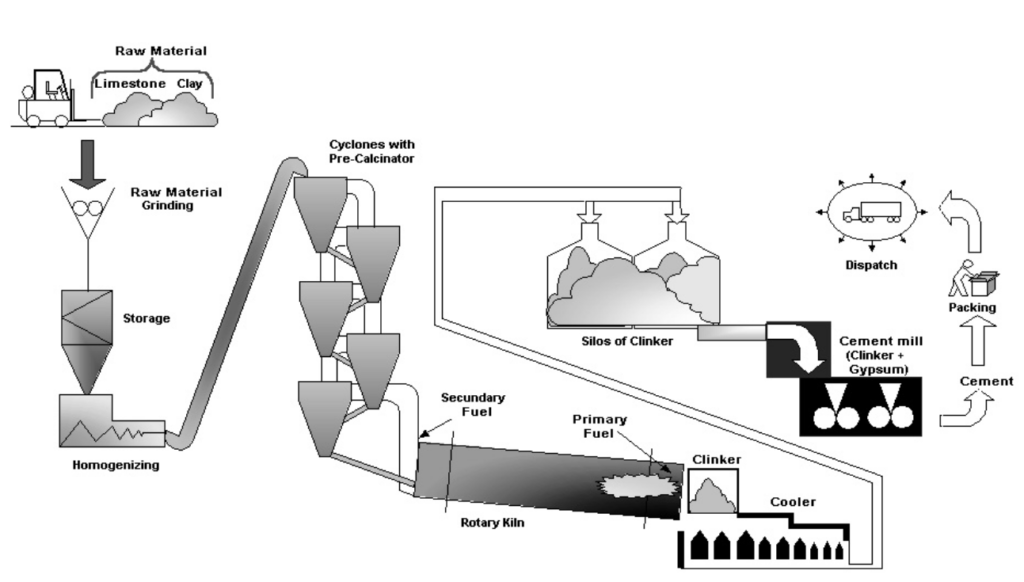

Pour produire du clinker, il faut écraser du calcaire et de l’argile. Le mélange, une fois homogénéisé, est ensuite amené à environ 1450°C dans un four de calcination. Ensuite, le clinker est refroidi et broyé à nouveau (le chauffage du mélange crée des agrégats). Le problème c’est que le calcaire broyé libère beaucoup de CO2 lors de la calcination, et on utilise généralement beaucoup de charbon pour chauffer ce mélange!

Du sable est également nécessaire pour faire du béton. Mais le sable commence à manquer des lits des rivières et des côtes du monde entier! En outre, l’extraction de sable a un impact négatif important sur l’environnement, tel que l’érosion côtière. Pourrait-on utiliser du sable du Sahara? En fait ce n’est malheureusement pas vraiment une bonne alternative…

Le béton a un impact important sur le climat. De plus, la demande augmente partout dans le monde. Il est temps de développer des solutions plus durables pour l’industrie de la construction. Il est temps d’apprendre à produire du béton plus écologique pour nos bâtiments.

Alors, comment peut-on produire du béton plus écologique pour nos bâtiments?

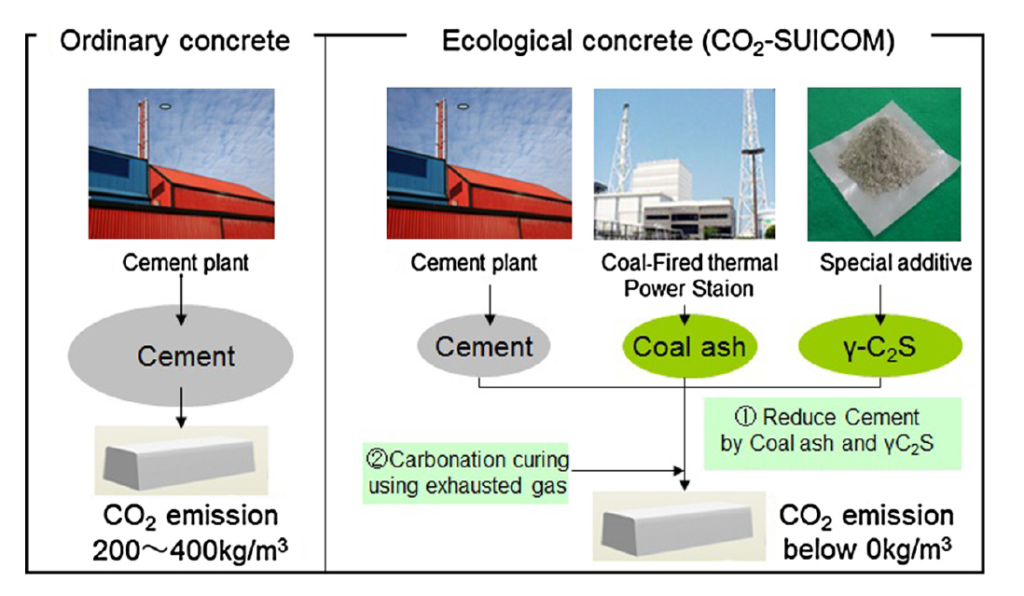

En réalité, il est déjà possible de produire du béton avec zéro émission de CO2. En 2014, des chercheurs japonais ont mis au point un nouveau béton appelé CO2-SUICOM (pour “CO2 Storage under Infrastructure by Concrete Materials”). Pour fabriquer ce nouveau béton, on utilise un additif spécial (du silicate dicalcique), ainsi que de la cendre de charbon, afin de réduire la quantité de ciment utilisée.

Une fois fabriqué, le béton peut capturer une grande quantité de CO2. Pour capter le CO2, on place le béton dans une chambre et on injecte le gaz CO2 à l’intérieur de celle-ci. Le béton absorbe le CO2 dans sa structure par la suite. Par conséquent, la quantité totale de CO2 produite est nulle et peut même être négative. Un autre avantage de cette approche est que des sous-produits industriels tels que le charbon de cendre sont utilises pour remplacer le ciment. Voila une première approche pour produire du béton plus écologique pour nos bâtiments!

L’approche biologique…

La bio-cimentation est une autre approche intéressante pour réduire les émissions de CO2. En 2019, des chercheurs ont proposé d’utiliser des bactéries lors de la production du ciment. Ils proposent de remplacer l’étape traditionnelle de production du clinker par une dissolution et une recristallisation biologique du calcaire.

Ils ont nommé ce ciment zéro émetteur de CO2: le BioZEment (ZE pour Zéro Émission). Sur la base de l’analyse du cycle de vie, ils prétendent qu’une tonne de béton faite de BioZEment émet 70 à 83% moins de CO2 que le béton conventionnel. Et il serait même possible d’obtenir de meilleurs résultats en optimisant.

Selon les chercheurs, nous pouvons déjà produire du béton ayant un impact climatique considérablement réduit grâce au BioZElement. Mais son utilisation à grande échelle dépendrait principalement de facteurs liés à l’acceptation du public.

Dans d’autres études, de nouveaux clinkers tels que les ciments sulfoaluminates et les ciments de magnésie se révéleraient efficace pour remplacer le clinker du ciment traditionnel.

Et qu’en est-il du sable?

Le sable naturel peut être remplacé par du sable manufacturé. Le sable manufacturé est produit par concassage de roches. Et les roches peuvent être trouvées partout, contrairement au sable de qualité fluviale. Comme vous le comprenez bien, les machines de concassage devraient être alimentées à l’énergie renouvelable! Autrement, on ajoute une autre source de gaz à effet de serre.

Parmi les tendances récentes visant à remplacer le sable naturel, on trouve les scories de cuivre, les scories granulaires de haut fourneau, les cendres résiduelles lavées, les poussières de carrière et les déchets de construction et de destruction recyclés.

Scories de cuivre

Les scories de cuivre est un sous-produit de l’extraction du cuivre. Plutôt que d’être un simple déchet, ce sous-produit peut avoir un usage différent dans l’industrie du bâtiment. En réalité, on génère environ 33 millions de tonnes de scories de cuivre dans le monde chaque année. Et le sable naturel peut être remplacé jusqu’à 50% par des scories de cuivre dans le mélange de béton et ce sans pertes de résistance et de durabilité.

Scories granulaires de haut fourneau

Les scories granulaires de haut fourneau sont un sous-produit de l’industrie sidérurgique. Ce sous-produit peut remplacer jusqu’à 75% du sable naturel (recommandé). En fait, si nous mélangeons des scories de cuivre avec les scories granulaires de haut fourneau, nous pourrions remplacer 100% du sable naturel du mélange de béton. Cependant, les auteurs ont noté une légère tendance au “saignement” dans ce cas et recommandent donc plutôt un mélange à 80% sous-produit / 20% sable naturel.

Cendres résiduelles lavées

Les centrales thermiques au charbon produisent des cendres résiduelles. Environ 20% des cendres produites lors de la combustion du charbon sont des cendres résiduelles, le reste étant des cendres volantes. Les cendres résiduelles sont des cendres lourdes qui ne montent pas dans les airs. On utilise moins ce type de sous-produit dans l’industrie. Mais nous pouvons l’utiliser pour réduire la quantité de sable naturel dans le mélange de béton.

Les chercheurs ont montré que jusqu’à 30% du sable naturel pouvait être remplacé par des cendres résiduelles lavées dans le mélange de béton.

Poussière de carrière

Dans les carrières, environ 25% de la production totale est laissée sous forme de déchets de poussières de carrières. Ces déchets pourraient être utilisés pour remplacer le sable naturel dans le mélange de béton, comme suggéré par les chercheurs. Le remplacement peut représenter jusqu’à 75% du sable naturel, et il pourrait même être total s’il est combiné à des cendres volantes de charbon!

Déchets de construction et de destruction

L’industrie de la construction génère beaucoup de déchets, ce qui pose un défi environnemental de taille. Ces déchets devraient être minimisés par la réutilisation et le recyclage. Jusqu’à 50% du sable naturel peut être remplacé par ces déchets recyclés sans dégrader la résistance et la durabilité du béton final.

Sable de fonderie

Pour une tonne de fonte d’acier ou de fonte produite, une tonne de sable de fonderie est nécessaire. Le sable de fonderie est utilisé pour préparer les moules de coulée. Aux États-Unis, l’industrie sidérurgique génère chaque année entre 9 et 13,6 millions de tonnes de déchets de fonderie. Comme les autres sous-produits mentionnés, la gestion des déchets de sable de fonderie est un problème grave. Son utilisation dans l’industrie du bâtiment serait clairement du gagnant-gagnant.

Ce sable de fonderie peut également remplacer du sable naturel. En 2019, les chercheurs ont découvert qu’un certain type de sable de fonderie pourrait aider à produire un béton de haute qualité. Ce béton présente des caractéristiques similaires, voire meilleures, que le béton ordinaire lorsqu’il est utilisé en remplacement intégral.

Pour conclure.

Avoir des bâtiments plus écologiques nécessite d’avoir des matériaux de construction plus écologiques. Nous avons besoin de matériaux de construction qui ne nuisent pas à l’environnement lors de leur production. Le béton, principalement à cause du ciment, est le matériau de construction le plus polluant. Les chercheurs travaillent activement sur des alternatives plus écologiques au ciment de Portland, qui est très polluant. Nous avons déjà de bonnes options sur la table. Il est vrai que certaines de ces nouvelles approches nécessiteraient davantage de tests pour devenir industrialisable. Mais il est également vrai que nous avons déjà des alternatives concrètes que nous pouvons utiliser des aujourd’hui. En fait, le plus gros problème pourrait être l’acceptation par le grand public de ces nouvelles techniques.

Le sable, un autre composant du béton, est en pénurie. En outre, l’extraction du sable naturel est très destructrice pour les lits des rivières et pour l’environnement aux alentours. Aujourd’hui, nous pouvons déjà utiliser des sous-produits pour réduire la quantité de sable naturel nécessaire à la production de béton. Pour certains chercheurs, un remplacement complet est même possible dans certains cas.

Si vous êtes un entrepreneur travaillant dans l’industrie du bâtiment, vous savez maintenant qu’il existe des alternatives concrètes au ciment et au sable. Vous savez maintenant comment produire du béton plus écologique pour nos bâtiments. Ces alternatives sont meilleures pour notre planète et peuvent également vous aider à vous démarquer de la foule. Et si vous aimez les bâtiments à consommation nette zéro, pourquoi ne pas utiliser du béton vert pour les construire?

Je serais heureux de lire vos suggestions dans les commentaires pour rendre cet article plus utile pour vous! Et si vous remarquez un lien mort ou une information obsolète, faites-le moi savoir!

A bientôt!

Bonjour,

Très intéressant, je crée une entreprise artisanale autour de La cendre justement. Si possible j’aimerai vous contacter pour en discuter.

Merci